告别手动示教:OLP如何让机器人打磨路径生成效率提升10倍?

发布时间:

2025/09/30

在机器人打磨领域,最耗时耗力的环节是什么?

老工程师会告诉你:是路径规划。

传统手动示教方式下,工程师需要手持示教器,一点一点地记录机器人的位置姿态,整个过程枯燥、低效且容易出错。

而如今,这一切正在被离线编程(OLP)技术彻底改变。

一、 传统手动示教的“痛点”与OLP的“降维打击”

手动示教的三大困境:

停产调试=损失产值:机器人在线调试时,整条生产线必须停止运行。

高度依赖经验:路径质量完全取决于工程师的技术水平和现场感觉,难以保证一致性。

安全风险高:工程师必须在机器人工作范围内进行示教,存在碰撞风险。

OLP的解决方案:

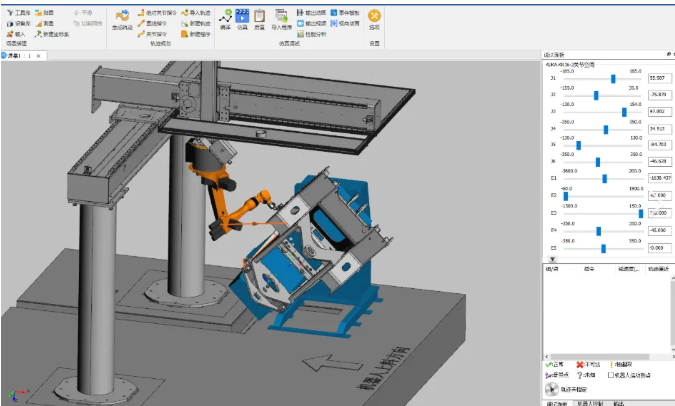

在电脑上的虚拟环境中,基于工件的CAD模型,规划、仿真和优化机器人的整个打磨程序,然后直接将无误的程序下载到现场机器人中执行。

这相当于在“数字孪生”的世界里,提前为机器人排演了一场完美的演出。

二、 OLP软件智能生成打磨路径的三大核心能力

1.碰撞检测:为机器人扫清一切障碍

如何实现:软件能够精确计算机器人本体、夹具、打磨工具与工件、外围设备之间的三维空间关系。

智能程度:高级OLP软件不仅可以实时显示即将发生的碰撞,还能提供自动规避建议,或通过算法自动微调机器人姿态,绕开障碍物。这从根本上杜绝了现场调试可能发生的设备损坏事故。

2. 自动化路径生成:从“手动绘制”到“一键生成”

如何实现:用户只需在CAD模型上选定需要打磨的区域或特征(如边线、曲面),软件即可根据预设的工艺策略自动生成覆盖该区域的机器人运动轨迹。

智能程度:

特征识别:智能识别模型的孔、边、面等几何特征,并为其分配合适的打磨路径。

姿态优化:自动计算工具在路径上每个点的最佳姿态,确保打磨头始终以最有效的角度接触工件表面。

可达性分析:自动判断机器人的所有轴是否在可达范围内,是否会达到极限位置,并对不可达的路径点进行预警或自动调整。

3. 路径优化:追求效率与质量的极致平衡

如何实现:在无碰撞路径的基础上,软件通过算法对路径进行平滑处理和优化。

智能程度:

节拍优化:计算并规划出总时间最短的运动路径,消除不必要的停顿和空跑。

运动平滑:确保机器人在路径转折点和接续点运动流畅,避免抖动,从而保证打磨表面的均匀性。

三、 主流OLP软件智能程度大揭秘

1. RobotStudio(ABB)

智能亮点:

RobotWare Machining FC:力控功能包的离线仿真与编程,可直接在软件中配置和模拟力控打磨过程,极大提升了仿真的真实性。

强大的应用功能包:针对去毛刺等应用,提供了专门的功能指令,简化了编程逻辑。

逼真的图形仿真:能够非常真实地模拟打磨过程中的火花、碎屑等效果,增强调试信心。

适用场景:非常适合已使用或计划使用ABB机器人的用户,生态集成度高,易上手。

2. SprutCAM

智能亮点:

CAM基因强大:它本身是一款专业的CAM软件,因此在刀具路径生成算法上极为专业,能够生成极其高效、精确的加工路径。

后置处理能力强:支持超过2000种机器人模型,能生成高度优化的机器人专用代码。

工艺参数库:可以建立丰富的工艺数据库,将打磨参数与路径关联,实现标准化作业。

适用场景:适合加工路径复杂、对去除效率和轨迹精度要求极高的场景,被认为是更“专业”的机器人CAM解决方案。

其他软件如:

西门子 Process Simulate:在数字化工厂集成方面优势明显,适合在大型产线中进行机器人单元的仿真和验证。

达索的Delmia:与CATIA等CAD软件无缝集成,支持从产品设计到制造的全流程仿真。

四、 OLP的局限与工程师的核心价值

尽管OLP已非常智能,但它目前依然是一个工具,而非“AI设计师”。

工艺知识是灵魂:软件可以生成无碰撞的路径,但“用什么工具、多大的力、多快的速度、什么样的路径策略”去打磨,这些核心工艺参数仍需工程师基于经验来设定和优化。

“三分靠机器人,七分靠工艺”的定律在OLP领域同样适用。软件替代的是重复性的体力劳动和基础的计算,而工艺决策的智慧仍然掌握在工程师手中。

上一条

Previous Page

Next Page

最新新闻

告别手动示教:OLP如何让机器人打磨路径生成效率提升10倍?

2025-09-30

2025-09-24

2025-08-07

2025-06-30

以智造之力 铸就工业之美——磨致机器人工作站开启精密制造新时代

2025-06-11